1. تاریخچه

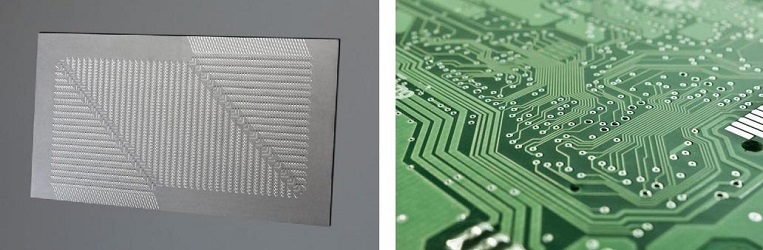

مبدل حرارتی مدارچاپی (Printed Circuit Heat Exchanger) که به اختصار به PCHE معروف است، طرح نسبتا جدیدی از مبدلهای حرارتی فشرده (Compact Heat exchangers) است که ابداع آن درنتیجه تحقیقات انجام شده در دانشگاه سیدنی استرالیا در سال 1980 شکل گرفت. سپس ساخت و تجاری سازی این مبدل در سال 1990 توسط شرکت بریتانیایی Heatric Ltd. (UK) آغاز شد. نام این مبدلهای حرارتی به دلیل تشابه در شکل و بخشی از فرآیند ساخت، برگرفته از بردهای الکترونیکی مدارچاپی (Printed Circuit Boards) است. در ادامه به توضیح فرآیند ساخت، هندسه صفحات و کانالها و نیز ویژگیها و محدودیتهای کاری که برای مبدلهای مدارچاپی تعریف شده است پرداخته خواهد شد.

شکل 1. الگوبرداری آرایش کانال PCHE از بردهای مدارچاپی

2. فرآیند ساخت مبدل های حرارتی مدار چاپی

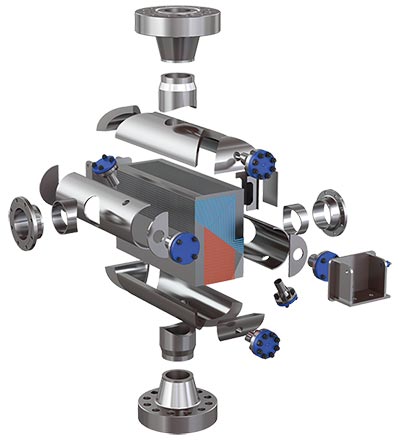

بهمنظور ساخت این مبدلها، ابتدا یک سمت از صفحات مسطح ((Sheet تحت عملیات حکاکی شیمیایی قرارگرفته که در اثر آن مسیرهای جریان سیال بر روی صفحات شکل میگیرد. سپس مجموعه ای از صفحات گرم و سرد حکاکی شده بهصورت یکی در میان بر روی یکدیگر قرارگرفته و تحت فرآیند اتصال نفوذی به یکدیگر جوش میشوند و بلوک یا هسته مبدل شکل میگیرد. در صورت نیاز به دبی بالاتر، چند بلوک را میتوان به یکدیگر جوش داد تا بلوک بزرگتر و درنتیجه مبدل بزرگتری حاصل شود. در مرحله آخر نیز، هدرها و نازل های ورودی و خروجی به بلوک جوش داده میشوند تا شکل نهایی PCHE حاصل شود. بهطور معمول مرجع استاندارد برای طراحی مکانیکی و ساخت این مبدلها ASME VIII Division 2. است.

شکل 2. نمای انفجاری مبدل حرارتی مدار چاپی (PCHE).

3. جنس صفحات

بهطور معمول صفحات مبدلهای مدارچاپی از جنس فولادهای ضد زنگStainless steel 316L , 304L) )، مس، تیتانیوم و سوپرآلیاژهای نیکل (Inconel 600, Incoloy 800) است، چون مستحکم و در مقابل خوردگی مقاوم اند. همچنین قابلیت انجام فرآیند اتصال نفوذی در آنها وجود دارد.

4. هندسه صفحات و کانالها

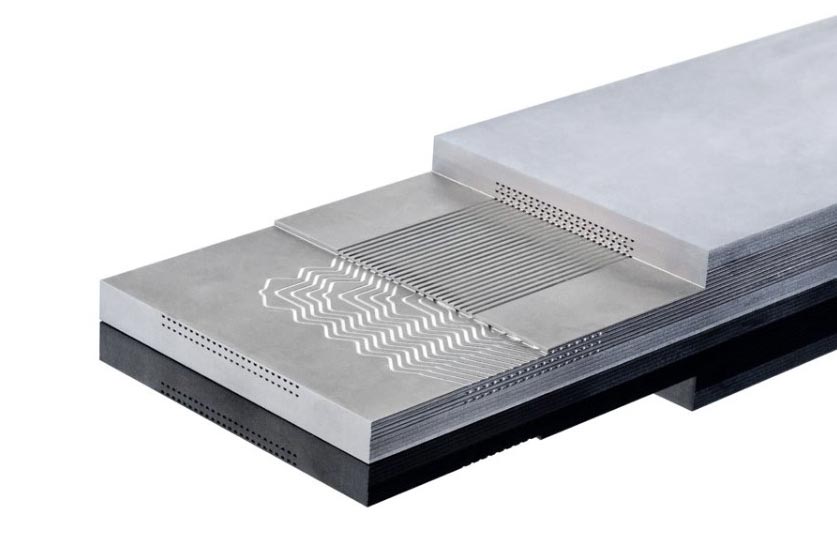

مبدلهای حرارتی مدارچاپی معمولا چگالی سطحی حرارتی بیشتر از m2/m3 2500 را دارا می باشند که آنها را در دسته فشرده ترین و کم حجم ترین مبدلهای حرارتی قرار میدهد، و این به دلیل فشردگی کانالهای نسبتا باریک بر روی صفحات مبدل هست. ضخامت صفحات در این مبدلها بسته به هندسه کانالها میتواند بین

mm 1-3 متغیر باشد و طول و عرض صفحات بسته به نیاز، تجهیزات و نوع طراحی ابعاد متفاوتی میتواند داشته باشد. بهطور معمول و در مبدلهای تجاری Heatric Ltd. (UK) ضخامت صفحات حدود mm 1.6 است و بزرگترین طول و عرض صفحات که در حال حاضر نیز در دسترس هست، به ترتیب mm 1500 و mm 600 است.

شکل 3. کانال صفحات PCHE در مقطع برش خورده از هسته مبدل.

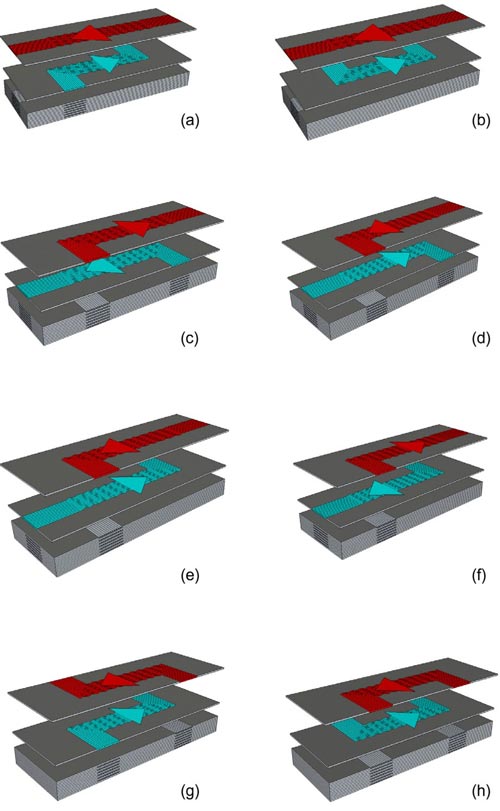

کانالهای عبور سیال در مبدلهای مدارچاپی، مقطع تقریباً نیمدایرهای با قطر mm 0.5-2 و در برخی موارد تا mm 5 دارند. اما معمولاً عرض کانال مبدلهای مدارچاپی بین mm 1-2 و عمق بین mm 0.5-1 است. درنتیجه قطر هیدرولیکی کانالها بین mm 0.6-1.2 به دست خواهد آمد. فاصله بین دو کانال نیز بهطور معمول حدود mm 0.5 است که البته این فاصله تقریبی است و بسته به ضخامت صفحه، هندسه کانال و بهخصوص فشار سیال قابل محاسبه است. شکل کانالها در مبدلهای تجاری عموماً بهصورت مستقیم و یا زیگزاگ با زوایای گوناگون هست. اما در برخی کارهای پژوهشی، به شکل مقاطع ایرفویل و یا انحناهای S شکل نیز مشاهده شده است.

شکل 4. انواع آرایش جریان در مبدل های مدارچاپی.

5. ویژگیها و محدودیتهای کاری

به دلیل مواد و فرآیندهای ویژهای که در ساخت PCHE به کار گرفته میشود، این نوع مبدلها، از قابلیتهای ویژهای برخوردار میشوند. از سوی دیگر، این مبدلها مانند هر مبدل حرارتی دیگری معایبی نیز دارند. در ابتدا به ذکر قابلیتهایی که استفاده از PCHE ایجاد میکند، پرداخته میشود.

• همانطور که اشاره شد، یکی از ویژگیهای قابلتوجه مبدلهای مدارچاپی، فشردگی بسیار زیاد این مبدلهاست که باعث شده در مقایسه با مبدلهای حرارتی پوسته-لوله رایج و در توان حرارتی برابر با آنها، بین 75-85% سبکتر و کمحجمتر باشند. درنتیجه فضای کمتر و همچنین سازه و اتصالات کمتری اشغال خواهند کرد.

• بلوک یا هسته مبدلهای مدارچاپی به روش اتصال نفوذی شکل میگیرد. درواقع عدم استفاده از جنس یا قطعه دومی مثل، جوش، فیلر یا واشر برای اتصال صفحات و همچنین استفاده از صفحاتی از جنس آلیاژهای نیکل، فولاد و تیتانیوم سبب شده که این مبدلها شدیداً مستحکم باشند. بهگونهای که فشار کاری این مبدلها، بسته به دمای کاری سیال تا bar 600 و حتی در صورت طراحیهای ویژهتر تا bar 1000 هست. از سوی دیگر با توجه به فشار کاری سیال و جنس صفحات، این مبدلها میتوانند از دمای مواد سرمازا یعنی حدود C° -200 ،تا دمای C° 900 را پوشش دهند.

• PCHE عملکرد حرارتی بسیار بالایی دارد، طوری که بازده حرارتی این مبدلها تا 98% نیز میرسد.

• امکان ایجاد کانال صفحات با طرحها و الگوهای متفاوت توسط حکاکی شیمیایی وجود دارد، که این موضوع مبدلها مدارچاپی را قادر میسازد تا ترکیبی از چند جریان را در یک واحد مبدل پوشش دهند.

• هر نوع سیالی (گاز، مایع و دوفازی) را در بازه گستردهای از دما و فشار میتوان برای مبدلهای مدارچاپی به کار گرفت.

• به دلیل آنکه اتصال نفوذی برای بازه گستردهای از مواد و فلزات قابل استفاده است، PCHE را میتوان برای انواع سیالات خورنده استفاده کرد.

اما معایب و محدودیتهایی که در مبدلهای مدارچاپی وجود دارد را میتوان در موارد زیر خلاصه کرد به دلیل مواد و فرآیندهای ویژهای که در ساخت این مبدلها وجود دارد، در حال حاضر هزینه ساخت بیشتری نسبت به مبدلهای رایج ازجمله پوسته-لوله و صفحه-واشر دارند.

• ابعاد کانال در مبدلهای مدارچاپی کوچک است (0.5-2 mm)، از طرفی پس از اتصال نفوذی، صفحات قابل جدا شدن نیستند، به همین دلیل سیالهای مورد استفاده باید تا حد امکان از وجود ذرات و ناخالصیهای فیزیکی همراه، تمیز باشند تا احتمال انسداد کانالها کاهش یابد.

• اگر سیال همراه ذراتی با ابعاد بیش از 300 میکرون باشد، کانالها دچار رسوب گرفتگی شده و ممکن است مسدود شوند. با افزودن فیلترهای مطلوب در ورودی PCHE میتوان تا حد زیادی از آن جلوگیری کرد، اما هزینههای جانبی خواهد داشت (همچنین فیلترها باید بهطور منظم تمیز شوند).

• برای از بین بردن انسداد کانالها باید از شستشوهای شیمیایی استفاده کرد، که این موضوع علاوه بر مشکلات و خطرات ناشی از مواد شیمیایی، در برخی از جایگاهها و با توجه به نحوه نصب مبدل میتواند مشکلات خاص خود را به دنبال داشته باشد. به همین منظور از قبل، طراحیها و آمادگیهای لازم برای این منظور باید در نظر گرفته شود.

• یکی دیگر از مشکلات مبدلهای حرارتی مدارچاپی که در برخی منابع به آن اشارهشده است، افت فشار بالا در طول کانالها و افزایش هزینههای ناشی از پمپاژ هست.

* به این نکته نیز باید اشاره کرد که در برخی از فرآیندها لازم است سیال با کاهش فشار زیادی روبرو شود تا در صورت امکان از شیرهای فشارشکن استفاده نشود، برای این منظور مبدلهای حرارتی مدارچاپی، شامل هدر، نازل و صفحهها را بهگونهای میتوان طراحی کرد تا افت فشار بالا و موردنیاز را تأمین کند.

6. زمینههای کاربرد

همانطور که در بالا اشاره شد، مبدلهای مدارچاپی ویژگیهای منحصربهفردی ازجمله، بازده بالا، فشردگی زیاد، بدنه مستحکم، بازهای گسترده از دما و فشار کاری، مقاومت بالا در برابر سیالهای خورنده و قابلیت عبور همزمان چندین جریان متفاوت (با هر نوع سیالی، مانند گاز، مایع و یا سیالات دارای تغییر فاز) و تبادل حرارتی آنها دارند.

از طرفی قابلیت ساخت انواع متفاوتی از PCHE وجود دارد، یعنی علاوه بر اینکه صفحات مبدل با توجه به نیاز میتواند جنس و الگوهای متنوعی داشته باشد، بار حرارتی مبدل نیز از توانهایی در مقیاس وات تا چندین مگاوات با وزنهای کیلوگرمی تا چندین هزار کیلوگرمی قابلیت طراحی و ساخت دارند.

ازاینرو شرکت سازنده مبدلهای حرارتی مدارچاپی، چهار زمینه کاربردی اصلی این مبدلها را بهصورت زیر ذکر کرده و برای هر بخش، به فرآیندهایی که PCHE در آن به کار گرفته میشود و یا قابلیت استفاده را دارد، اشاره کرده است. در بخشهای بعدی بهصورت جزئیتر، به توضیح برخی از این کاربردها پرداخته خواهد شد تا اهمیت بهکارگیری مبدلهای PCHE آشکارتر شود.

صنایع نفت و گاز

یکی از اصلیترین و پرکاربردترین نواحی قابل استفاده برای مبدلهای مدارچاپی، صنعت نفت و گاز هست. بهگونهای که این مبدلها در هر شکلی از میادین نفت و گاز اعم از میدانهای روی خشکی ، سکوهای دریایی و میدانهای متحرک روی کشتی به کار گرفته میشوند.

فرآیندهای کاربردی این بخش عبارتاند از:

• کراکینگ فراوردههای نفتی و گازی

• کنترل نقطه شبنم گاز

• مایع سازی گاز در فرآیند LNG (پایانه مبدأ)

• دوباره گازسازی مایع LNG (پایانه مقصد)

• تولید سوختهای مصنوعی مانند متانول

• تولید میعانات گازی (NGL)

• مبدلهای تغذیه راکتور

فرآیندهای شیمیایی و پتروشیمی

• تولید هیدروژن در فرآیند تبدل بخارآب با متان

• تولید سود سوزآور و پتاس سوزآور و همچنین تولید اسید نیتریک و اسید فسفریک

• تولید اتیلن و پروپیلن

• صنایع پلاستیک - فرمالدهید و فنول

• صنایع داروسازی

• میکروتکنولوژی

• راکتورهای شیمیایی

نیروگاه و انرژی

مبدلهای حرارتی مدارچاپی ظرفیت بسیار ویژهای برای کاهش انرژی مصرفی و افزایش بازده در انواع نیروگاهها دارند و این عمل را با بازیابی انرژی انجام میدهند.

• کاربرد در انواع راکتورهای هستهای نسل چهارم

• بازیابی انرژی در انواع سیکلهای دما بالای رانکین و برایتون مانند سیکل برایتون با کربن دیاکسید فوق بحرانی (High temperature recuperator)

• سلولهای سوختی

• IGT

سردسازی

• سرمایشهای تراکمی بهعنوان مثال استفاده بهعنوان کولر در تولید نیتروژن مایع

• پیش سردسازی هیدروژن مایع در جایگاههای سوخت هیدروژنی

• چیلرها، کندانسورها و سیکلهای جذبی